В жизни каждого выздоравливающего зависимого наступает момент, когда время базовой реабилитации успешно прошло и нужно выходить из центра . Можно сказать, для человека наступает период некой неизвестности. А что там за периметром? Ждут ли меня? Смогу ли я оставаться чистым?

Кто-то из выпускников идет домой смело, уверенный в том, что день за днем будет продолжать выздоравливать и делать все возможное, чтобы трезвость сохранить. Кто-то, наоборот - ждет встреч со старыми друзьями (соупотребителями), веря в то, что способен устоять перед искушением и горя желанием похвастать: «Смотрите! Я из центра вышел, я теперь не наркоман» .

Итак, пройдя базовый курс реабилитации от наркотической или алкогольной зависимости в центре, где интенсивность работы по программе была насыщенной и стабильной, человек выходит в небезопасную и непредсказуемую для него обстановку. Там реальная жизнь устроена совершенно по-другому , не так как в центре, где время расписано буквально по минутам и все направлено на то, чтобы человек осознанно менял качество жизни в лучшую сторону. В центре тебя окружают те, кто хочет жить. И даже если что-то пошло не так, поддержат и помогут вернуться.

В реабилитационном центре безопасно , там не предложат алкоголь или наркотик, и если вдруг возникнет тяга, остановят и помогут с этой тягой разобраться. Там доброжелательны, стараются честно говорить о своих чувствах, стараются не врать, стараются быть тебе полезными и если попросишь о помощи, обязательно помогут. Помогут не за что-то, а просто потому, что ты выздоравливаешь и тебе эта помощь нужна как воздух . Тебя не попрекнут, если ошибся и не загонят в чувство вины, если оступился... Там есть такие же люди, как и ты, кто болен болезнью «зависимость» .

За периметром центра не так... Казалось бы, появляется больше свободы в принятии решений, свобода выбора и больше возможностей для проведения досуга , но не тут то было...

Появляются первые заработанные деньги и искушение употребить . Появляется возможность заниматься тем, чем хочешь, но и выздоровление в таком случае может отойти на второй план . Приоритеты меняются. Риск? Безусловно!

А если еще и в семье родные ни сном ни духом о мерах профилактики, то риск безусловно растет . И как у любого зависимого при малейшем отступлении от программы болезнь начинает прогрессировать: «Я же не употребляю наркотики, чего мне бояться. Я сам знаю, как мне поступать, а как нет!» Вот оно чистой воды своеволие зависимого, которое не допускает даже самого скромного зова совести, самого тихого голоса души к продолжению шагов по пути выздоровления.

Поэтому, чтобы помочь себе в данном переходе из основной реабилитации в поддерживающую терапию, необходимо запомнить несколько правил .

Первое, это то, что реабилитационный центр «Ковчег» дает возможность продолжения работы в терапевтических группах под руководством опытного психолога центра, а также возможность посещения индивидуальных консультаций у специалистов центра «Ковчег» как для выпускников центра, так и для родственников зависимых людей.

Второе, это то, что произойдут некоторые изменения в жизни , к которым нужно быть готовым. Например, жизнь и отношения в семье. Безусловно, все будут рады, что закончилась Ваша реабилитация и Вы теперь не употребляете наркотики, но здесь Вы можете столкнуться с созависимостью родных и неумением выстраивать здоровые отношения между собой. Скорей всего из-за нанесенного вами ущерба в активном употреблении у близких всплывут старые обиды и вам понадобится психологическая помощь в решении данных проблем. Готовы ли Вы вовремя обратиться за помощью в группу поддержки или уйдете в изоляцию?

Чтобы продолжать оставаться трезвым , необходимо продолжать заботиться о своем здоровье. Соблюдать распорядок дня, полноценно питаться, отдыхать. В реабилитации этим моментам уделялось большое внимание, так как все в организме зависимого человека взаимосвязано. Не выспался, не поел три раза в день - настроение меняется, появляется апатия, силы уходят . Задача выздоравливающего зависимого - поддерживать свое здоровье. Если есть хронические заболевания, хорошо бы сходить в поликлинику и сдать необходимые анализы.

Общение с такими же выздоравливающими зависимыми — мощная поддержка , ведь опыт выздоровления каждого — это ценный ресурс .

Но самое главное, что нужно помнить, это то, что всегда существует развилка: по какому пути пойти, в каком направлении выбрать дорогу . И даже если Вы поймали себя на мысли, что жизнь и так стала улучшаться после нескольких месяцев основной реабилитации и настало время расслабиться, вспомните, пожалуйста, что стало причиной такого улучшения ?

Конечно же Ваши ежедневные усилия, Ваша ежедневная работа по программе в реабилитационном центре дали направление к этим улучшениям. Ваши слезы и Ваша радость в первых шагах, ежедневный самоанализ, ежедневные действия во имя трезвости , выполнение рекомендаций, смирение, выдержка, группы. Необходимо продолжать видеть и бессилие и неуправляемость, они никуда не уйдут, даже если ушел наркотик.

Вернуть здравомыслие способна программа, главное не потерять ключи и доступ к ней, а также помнить, что если сбился с пути, всегда есть возможность вернуться!

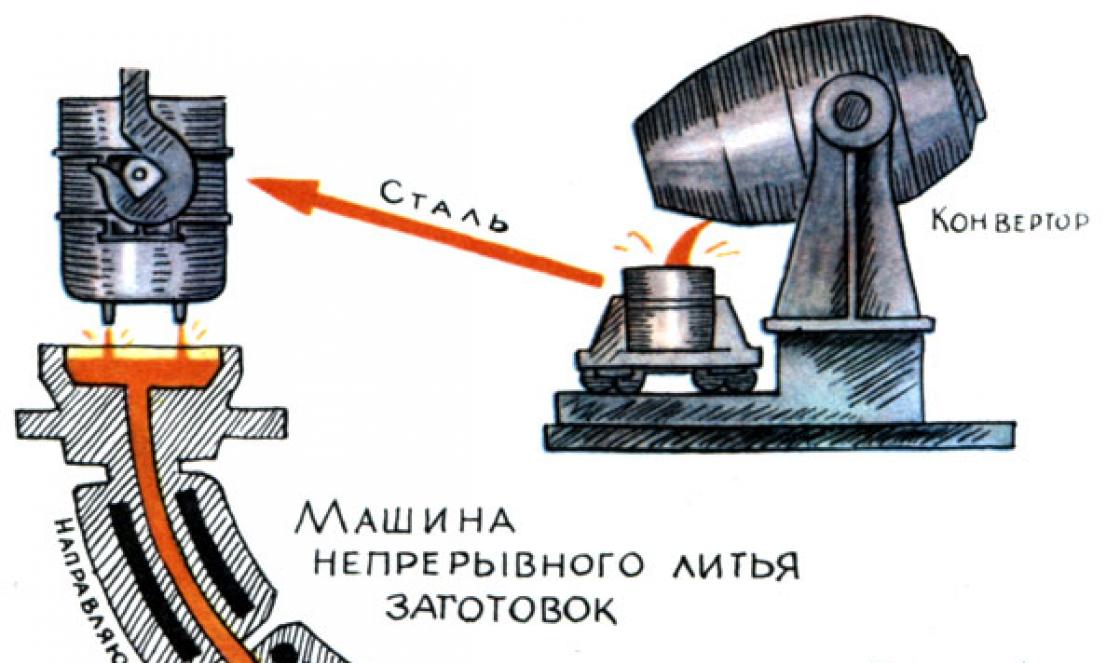

Металлурги давно ищут пути перехода к непрерывному процессу, который значительно легче поддается автоматизации. Если доменное и прокатное производство в какой-то степени непрерывны, то в сталеплавильном производстве ярко выражена цикличность. Поэтому велик разрыв между сталеплавильным и прокатным производством.

Слитки, полученные после длительного процесса плавки и трудоемкой разливки, затвердевают в изложницах, подвергаются выдержке и требуют дополнительного нагрева для проката.

Одним из промежуточных звеньев между переделами черных металлов является непрерывное литье загото-вок. Пока на машине непрерывного литья заготовок (МНЛЗ) получают лишь заготовки для проката, но уже и это приносит значительную экономию металла и позволяет отказаться от дорогостоящего обжимного стана блюминга, не говоря уж об устранении тяжелого труда канавщиков и разливщиков.

Непрерывная разливка металла разработана советскими учеными и впервые внедрена на отечественных заводах.

В СССР на предприятиях черной металлургии в 1972 г. разлито 5,9 млн. т стали, в 1975 г. 9 млн. т стали. Освоена разливка сталей более 120 марок, в том числе кипящей для автолиста и жести, электротехнических, легированных и высоколегированных. Ковши емкостью до 200 т, квадратные слитки сечением до 350Х350 мм и слябы до 250X 1800 мм.

Гордостью советской металлургии является МНЛЗ Новолипецкого металлургического завода. Там в 1959 г. впервые в мировой практике начал работу крупный электросталеплавильный цех с разливкой стали только на МНЛЗ. В 1966 г. вступил в действие конверторный цех также с полной разливкой на МНЛЗ. Таким образом, этот завод стал первым в мире заводом, не имеющим в своем составе обжимных станов и разливки металла в изложницы. За создание и освоение в Липецке крупного промышленного комплекса разливки конверторной стали в слябы широкого сортамента группе металлургов присуждена Государственная премия 1969 г.

Новый конверторный цех в Липецке в составе первой очереди имеет пять машин непрерывного литья заготовок, во второй очереди к этим машинам добавятся вместе с третьим конвертором еще три МНЛЗ, что обеспечит полную мощность цеха в 8 млн. т годных слябов в год, и все они пойдут через машины, минуя изложницы.

Отделение непрерывного литья в Липецке имеет машины радиального и криволинейного типов, что намного удешевляет производство. Предусмотрена возможность отливки слябов больших сечений 250-350X1150-2200 мм. Длина МНЛЗ позволяет получать слябы толщиной 250 мм с линейной скоростью вытягивания до 1,7 м/мин и при толщине 300 мм - до 1,2 м/мин. Механизмы машины обеспечивают скорость разливки 0,1-1,6 м/мин. Намечается разливать сталь методом "плавка на плавку".

Однако хотя производительность кислородных конверторов и велика, специалисты считают возможным удвоить ее, перейдя на непрерывный процесс продувки и устранить потери времени на такие операции, как загрузка шихты, доводка плавки и ее выпуск. А как это осуществить?

Нельзя ли вообще отказаться от конверторов, перейти к непрерывным сталеплавильным агрегатам на новой технологической основе?

Непрерывное сталеварение обладает тем важным преимуществом по сравнению с кислородно-конверторной плавкой в сочетании с производством доменного чугуна, что непрерывный процесс может быть применен с высокой экономичностью и при относительно небольших масштабах производства металла.

Металлургам все яснее становятся технические предпосылки целесообразности и осуществимости непрерывного процесса производства стали.

Данный процесс рассматривается как наиболее перспективный способ выплавки стали. Опытные работы ведутся уже много лет в СССР, США, Англии, Франции, Японии и других странах.

Сталеплавильный процесс при этом разделяется на последовательные стадии, каждая из которых является звеном технологической линии. При этом можно создать наилучшие условия для всех физико-химических превращений, применить узкую специализацию оборудования и использовать его в постоянном наиболее выгодном режиме. Процесс легко поддается автоматизации - поддерживать заданные неизменные режимы работы каждого звена. Возможности интенсификации процесса, роста мощности агрегатов неограничены, поскольку ни то, ни другое не вызывает ухудшения качества продукции.

Наиболее интересные зарубежные варианты представлены в проектах Британской ассоциации исследований в области производства чугуна и стали (БИСРА) и Французского научно-исследовательского института черной металлургии (ИРСИД).

Технологический принцип процесса БИСРА состоит в распылении падающей струи чугуна жесткими кислородными струями с быстрым окислением его примесей. Опытная установка этого варианта работает в Англии. Она располагается непосредственно у желоба доменной печи и включается в работу во время выпуска чугуна. Построено три промышленных агрегата, имеющих производительность до 80 т/ч.

Во Франции на опытном заводе ИРСИД действует крупная лабораторная установка производительностью 10-12 т/ч, а на заводе в Лотарингии - производительностью 30 т/ч. Процесс ИРСИД осуществляется в агрегате, куда непрерывной струей поступает чугун. Металл продувается кислородом, затем шлак и металл разделяются, происходит доводка стали до заданного состава и раскисление. Результаты опытов и расчеты показали, что в непрерывном агрегате можно получать стали до 80-100 т/ч. Установку можно разместить в действующем мартеновском цехе.

Большие надежды возлагались на сталеплавильный агрегат непрерывного действия (САНД), разработанный группой ученых Московского института стали и сплавов. Учитывая большую мощность мартеновских цехов, профессор М. А. Глинков полагал, что целесообразно применять непрерывные подовые процессы, основанные на использовании существующего оборудования этих цехов и на переплаве шихты, содержащей 40-45% скрапа.

Вместо одной мартеновской печи здесь стоят четыре маленьких печи, соединенных друг с другом (четыре ванны в одном корпусе). В первую загружаются чугун и скрап, во второй выжигают лишний углерод, а в третьей доводят сталь до нужного химического состава по остальным примесям, в четвертой происходит раскисление и легирование. Поступая в очередную ванну, новые порции металла, более холодные, опускаются на дно и вытесняют готовый металл через борт в следующую ванну. Этому процессу способствует активное перемешивание газами. Продолжительность всего цикла - от заливки чугуна до выпуска готовой стали - 40-50 мин (длительность мартеновской плавки 4-6 ч). Такой агрегат выдает продукции больше, чем четыре мартеновских печи той же емкости, но работающие по старому принципу.

Опытный образец конструкции, спроектированной институтом "Сталь-проект", проходит испытание в промышленных условиях на заводе " Запорожсталь ".

По подсчетам успешное освоение идеи САНД позволило бы в три раза повысить производительность металлургических агрегатов, резко снизить себестоимость продукции.

Пока доля стали, выплавляемой непрерывным способом в мировой металлургии, невелика. Десятилетие 1970-1980 гг. будет периодом включения непрерывных процессов в промышленное производство. Авторы свода международных прогнозов "Мир в 2000 году" предсказывают, что в 1980 г. будет внедрено непрерывное производство стали по схеме: железная руда - полуфабрикаты; в 1985 г. - внедрены бездоменные процессы производства стали в промышленных масштабах.

Высокая капиталоемкость и трудоемкость черной металлургии повышает экономическое значение увеличения мощностей агрегатов. Однако агрегатам большой мощности необходимы обширные производственные площади, а каждая тонна годовой продукции требует перевозки внутри завода более 15 т материалов. Внедрение конвейерного транспорта, переход на непрерывный выпуск чугуна из доменной печи, использование индукционных устройств для непрерывной транспортировки жидкого металла - будут способствовать росту производительности труда, позволит повысить степень автоматизации и сократить заводские площади на 10-15%.

Очередной задачей является создание металлургического завода с непрерывными процессами всего производства, начиная с добычи руды и кончая выпуском готовой продукции.

Имеются различные проекты соединения всех трех переделов металлургического цикла в единый поток.

Сейчас выплавка жидкого металла производится в одних агрегатах, обработка - в других, а затвердевание и прокатка - в третьих. На заводе-автомате отдельные процессы должны быть связаны между собой межцеховым транспортом жидкого металла - управляемой выдачей непрерывной струи в кристаллизаторы или мелких порций металла в формы литейного автомата.

В СССР ведется работа над электромагнитным устройством для перекачивания жидких металлов. За последние годы пройден путь от моделей до опытных установок для проверки реальности предположения. В 1961 г. на автозаводе им. Лихачева был успешно испытан опытный электромагнитный желоб для транспортировки жидкого чугуна по горизонтали или вверх против небольшого уклона. В конце 1962 г. в ЦНИИЧМ успешно проведены первые испытания индукционного насоса для подъема жидкого чугуна под напором. Создание надежного индукционного насоса для металла позволит заменить доменную летку таким насосом. Тогда доменную печь можно будет включать в непрерывный поток.

Возможны и другие схемы непрерывного процесса, в которых или объединяются существующие металлургические процессы на новой технологической основе, или исключается доменное производство. Так, академик Б. Е. Патон представляет себе металлургический завод будущего в виде автоматизированного агрегата непрерывного действия с установками непрерывной разливки, прокатными станами, высокопроизводительными сварочными машинами. Металлургический завод будущего, по его мнению, - это и завод металлоконструкций. Сварочные процессы позволят металлургам создать новые виды проката - многослойные листы, профили, обладающие самыми различными свойствами.

Сейчас еще трудно судить о преимуществах какой-либо схемы непрерывного металлургического процесса. Дальнейшая разработка и эксплуатация разных способов выявят достоинства и недостатки каждого из них, будут способствовать созданию совершенного металлургического завода будущего, основанного на принципе непрерывного действия. Идут поиски путей к осуществлению интегрированного цикла непрерывного металлургического производства начиная с подготовки руды, кончая получением готового проката.

Энергия в процессах

Несколько лет назад начались опыты по сварке ниобия, молибдена, вольфрама, циркония. Это было острой необходимостью для самолетостроения, ракетостроения и ядерной энергетики. В раскаленном состоянии все эти металлы жадно всасывают газы и всякие посторонние вещества. Металл шва становится хрупким, сам шов - ненадежным. Нужна была стерильность, вакуум, нужен был какой-то другой источник нагрева. Где его взять?

Решение пришло не сразу. Были высказаны и отвергнуты несколько предложений. Потом вспомнили о том, что рентгеновские трубки время от времени таинственным образом выходят из строя. Чаще всего у трубки сгорает анод, сгорает и даже испаряется, хотя состоит он из жаропрочного металла. Ученые знали, что сжигает жаропрочный металл: поток электронов, мчащийся между анодом и катодом. Механизм этого явления был известен давно: поток ускоренных электронов несет большую энергию. При остановке электрона его кинетическая энергия превращается в тепловую. И вот когда анод трубки не охлаждался, электроны расплавляли и даже испаряли его.

Это явление было положено в основу электроннолучевой сварки. Нужно было создать установку, которая бы формировала очень тонкий ускоренный поток электронов. Такую установку создали и назвали ее электроннолучевой пушкой.

Первые опыты по сварке были удачными. Шов получался прочным, точность соединения тугоплавких металлов высокая.

Электронная пушка была использована и в металлургии. ...В камере с очень высоким вакуумом висит стержень жаропрочного сплава. Невидимый электронный луч оплавляет кончик стержня. Капельки металла падают вниз, вакуум мгновенно выхватывает вредные примеси: кислород, углерод, азот; неметаллические включения интенсивно испаряются. Очищенный металл падает в охлаждаемый медный кристаллизатор, который не загрязняет металл примесями. В нем формируется слиток особо чистого металла или сплава.

Такова электроннолучевая плавка - один из видов специальной электротехнологии в металлургии. Появление новейших технологических процессов в металлургий связано с использованием электроэнергии. Здесь имеются в виду электрошлаковый, плазменно-дуговой и электроннолучевой переплавы. Их появление вполне закономерно в связи с ростом требований к качеству металла. Однако для этих процессов необходимо получить исходный продукт каким-либо другим способом, поэтому они непригодны для массового производства металла. Более перспективным направлением может оказаться плазменная плавка, позволяющая выплавлять различные стали, тугоплавкие сплавы и осуществлять руднотермические процессы, связанные с прямым получением металла из руд.

Исследования в области изучения плазмы привели к созданию плазменных установок, использующих так называемую низкотемпературную плазму с температурой 10000-20000°С. Струю плазмы можно сравнительно легко и точно регулировать в широких пределах. Например, можно изменять температуру от тысяч до десятков тысяч градусов, а мощность - от киловатт до мегаватт.

Использование низкотемпературной плазмы является одним из самых перспективных направлений электронной технологии.

Металлурги заинтересовались двумя направлениями в использовании плазмы: выплавкой специальных сплавов, сталей и тугоплавких материалов в плазменных печах и развитием руднотермических процессов, связанных с прямым получением металлов из руд.

Плазменная металлургия позволит увеличить скорость химических реакций сталеплавильных процессов. Американские специалисты сообщают о разработке способа плазменной плавки, которая в пять раз быстрее обычных методов. При этом получается сталь высокого качества, свободная от включений и примесей, с низким содержанием газов.

Возможно использование очень горячей плазмы, над получением которой работают ученые всего мира. Пока плазму с температурой порядка миллиона градусов удается удержать в устойчивом состоянии в течение десятых долей секунды. Удержать горячую плазму в течение длительного промежутка времени - значит создать управляемую термоядерную реакцию. Этим событием будет открыта новая эра энергетики.

Металлургия получит источники тепла с любой необходимой температурой.

Применение плазмы для обработки рудного сырья, извлечения металлов из руд, плавки металлов и сплавов таит в себе глубокие возможности для осуществления научно-технической революции в металлургии.

Регулирование и координация необходимы для сохранения и поддержания непрерывности процесса производства, на ход которого влияют, как известно, внешние (нарушение поставок сырья, вывоза или сроков оплаты готовой продукции и др.) и внутренние изменения выработки продукции на взаимосвязанных технологических процессах , продолжительность работы оборудования, качество полуфабрикатов и другие факторы . Поэтому регулирование предполагает устранение возмущения или, если это невозможно либо нецелесообразно, передачу в плановый орган информации об отклонениях, требующих пересмотра программы, а координация - обеспечение правильного соотношения субъектов управления.

Постоянная и тесная связь перспективных и текущих планов обеспечивает непрерывность процесса планирования, что имеет большое значение для организации бесперебойной работы предприятий и полного использования резервов производства.

Совокупность непрерывных процессов составляет непрерывное производство, а периодических процессов - периодическое производство

В непрерывном процессе и с постоянными тактами на отдельных технологических операциях организуют синхронизированное движение предмета труда по ходу его технологической обработки. Эта форма организации производственного процесса наиболее эффективна, так как длительность производственного цикла самая короткая. Длительность производственного цикла /ц определяют по формуле

ПЕРЕРАБАТЫВАЮЩАЯ СИСТЕМА С НЕПРЕРЫВНЫМ ПРОЦЕССОМ производит значительные объемы однородного выхода. Единственный способ различить отдельные единицы производимой продукции заключается в измерении продукта в каких-то произвольных единицах по объему, длине, площади, весу или времени. Ресурсы, поступающие на вход системы, непрерывным потоком проходят через нее, превращаясь в продукт на ее выходе.

Тип перерабатывающей системы (проектная система, мелкосерийное производство , массовое производство , непрерывный процесс, комбинация вышеперечисленных вариантов).

ЛИНЕЙНАЯ ИЛИ ПОТОЧНАЯ ПЛАНИРОВКА применяется в массовом производстве или в системах с непрерывными процессами, где каждое выпускаемое изделие фактически проходит одни и те же операции обработки. Производственные ресурсы располагают в виде последовательности рабочих мест в соответствии с теми операциями, которые требуются для выпуска готового продукта , как это показано на рис.

Однако он явно упускает из виду, что накопление фундаментальных знаний является кумулятивным и непрерывным процессом, и потери, связанные с недооценкой фундаментальных исследований на предшествующем этапе, не могут быть быстро компенсированы. Поэтому трудно ожидать немедленного улучшения позиций Японии в этой области только потому, что к развитию фундаментальной науки провозглашено новое отношение. Изменения должны затронуть широкую сферу, включая систему образования, структуру производства , научно-исследовательскую базу.

Японские экономисты считают, что непрерывность процесса обновления потребительских товаров может быть обеспечена, в частности, тщательным изучением часто и быстро изменяющихся тенденций спроса. Не случайно рынок потребительских товаров и услуг превратился в Японии в своеобразный испытательный полигон, на котором, как образно заметил В. Б. Рамзес, производители и потребители, каждый исходя из собственных интересов, одновременно заняты настойчивыми поисками еще не открытых человеческих устремлений.

Здесь уместно рассмотреть вопрос о платежах пользователя недр на воспроизводство минерально-сырьевых ресурсов . Нельзя заставлять платить пользователя недр за одно и то же дважды. Если он оплачивает всю стоимость информации об объекте конкурса, то логично освободить его от платежей на воспроизводство. Недропользователь купил информацию, она поступила в бюджет, государство на эти деньги проводит поиски и разведку новых месторождений, чем и обеспечивается непрерывный процесс воспроизводства минерально-сырьевой базы. Однако эта сумма обычно так велика, что вряд ли может быть выплачена перед конкурсом (за пакет информации). Целесообразнее растянуть эту плату на все время разработки пропорционально погашаемым запасам. Но

ВВЕДЕНИЕ В ДОЛЖНОСТЬ - ознакомление человека с новой работой. В целом этот процесс (необходимый не только новичку, впервые переступившему порог организации, но и любому сотруднику при перемещении внутри организации) можно описать так мероприятия, проводимые руководством или по его поручению, с целью ознакомления нового сотрудника с организацией, вопросами соц. благосостояния и безопасности, общими условиями труда и деятельностью подразделения, где ему предстоит работать. Это непрерывный процесс, начинающийся с первого контакта с работодателем. Ниже приводится краткий список контрольных вопросов , которые должны найти отражение в содержательной стороне В. в д. Он же может оказаться полезным в качестве отправной точки планирования организация - ее история, развитие, управление и деятельность кадровая политика правила работы , включая требования дисциплины услуги и льготы для сотрудников оборудование общая характеристика будущей работы правила , принятые в подразделении и меры безопасности связь новой работы с др. выполняемыми работами подробное описание работы представление ближайших коллег по работе участие сотрудников в жизни организации и взаимоотношения в коллективе. Процедура В. в д. должна служить эффективным средством ослабления негативных моментов, связанных с переходным периодом.

НЕПРЕРЫВНОЕ ОБРАЗОВАНИЕ - принцип формирования личности обуславливает создание таких систем образования и воспитания, которые должны быть открыты для людей любого возраста и поколения, сопровождать человека в течение всей его жизни, способствовать постоянному его развитию, вовлекать в непрерывный процесс овладения знаниями, умениями, навыками, а в случае необходимости давать новую подготовку для изменяющихся условий, стимулировать постоянное самообразование. Концепция

Широко используются непрерывные процессы в органических и неорганических производствах (синтез этилового спирта, фенола, ацетона, производных этилена, пропилена синтез аммиака производство серной кислоты и др.). К крупнотоннажным производствам относятся азотное, хлорное, основной химии, химических волокон, пластических масс, органического синтеза, горно-химическое и др. Объем крупнотоннажной продукции составляет более 75 % общего выпуска продукции.

В дискретных производствах, где производятся штучные изделия, непрерывность процесса достигается организационно-техническими средствами . К последним относятся преимущественно различные виды внутрицехового транспорта, главным образом ленточные, пластинчатые, цепные и иные транспортеры. Транспортеры, используемые для организации непрерывно-поточной линии с принудительным ритмом, называются конвейерами. На поточной линии движение предмета труда осуществляется параллельно. Синхронность операций достигается расчленением процесса изготовления изделия на операции с продолжительностью равной или кратной ритму потока.

Фотографии непрерывных процессов должны вестись круглосуточно в течение 2-3 сут. Периодические процессы следует также наблюдать во всех сменах с охватом не менее 5-6 процесс-оборотов. Данные наблюдений должны обрабатываться соответственно задачам анализа.

Взаимосвязь всех процессов и аппаратов при непрерывности процесса производства требует большой тщательности ремонта на основе заранее разработанной технологии ремонта и полной его обеспеченности всем необходимым в процессе выполнения.

При технологически непрерывных процессах ремонтируются комплексно целые системы (агрегаты, установки, производства). Уникальные и большой производственной мощности системы обязательно ремонтируются через строго определенное количество часов работы. Это необходимо для гарантии надежной и безаварийной работы между двумя ремонтами. Такой ремонт называется принудительным. Иногда предприятие в целом останавливается на ремонт. В этом случае разрешение на ремонт должно быть получено от вышестоящей организации в соответствии с ремонтными нормативами. На остановочный ремонт составляются подробные ведомости дефектов , сметы расходов , план и графики организации работ. При капитальном ремонте графики составляются с учетом максимально возможной механизации работ на основе применения специальных ремонтно-монтажных приспособлений с предварительной заготовкой материалов, запасных узлов, деталей и приспособлений. Приемка после ремонта цехов и систем производится комиссией по акту (утверждаемому директором завода). Вся аппаратура, работающая под давлением, после среднего и капитального ремонтов сдается инспекции котлонадзора для проверки и получения разрешения на эксплуатацию отремонтированных объектов.

Если все подразделения жестко связаны единым технологическим потоком, т. е. в непрерывном процессе, индексы приоритета определяются по производству в целом. Очевидно, что первые номера присваиваются тем мероприятиям, которые ликвидируют узкие места в наиболее важных отрезках потока. При этом предусматривается ввод в действие потенциальных ресурсов на смежных участках. Устранив одну группу узких мест , на последующей фазе предусматривают ликвидацию их на другом

Для непрерывных процессов можно воспользоваться следующей формулой

На химических предприятиях преобладают непрерывные процессы производства и работа производится в выходные и праздничные дни. За работу в праздничные дни производится доплата при сдельной оплате - в размере сдельного расценка , при повременной оплате - в размере часовой или дневной тарифной ставки . Число праздничных дней в году 8. Явочное число рабочих в нашем примере 8. Отсюда число праздничных дней в году на всех (рабочих) старших аппаратчиков - 8-8 = 64 чел-дн 64-6 р. 90,4 к. - = 441 р. 86 к. (гр. 16).

Бурение скважины осуществляет буровая бригада, которую возглавляет буровой мастер. Количественный состав буровой бригады определен с учетом необходимости обеспечения непрерывности процесса бурения. Буровая бригада, как правило, состоит из трех основных вахт (смен) и одной дополнительной.

Ремонт скважин. Непрерывность процесса добычи нефти в первую очередь зависит от правильной эксплуатации, обслуживания и ремонта нефтяных и газовых скважин. Необходимость организации специального обслуживания и ремонта эксплуатационных скважин связана с износом эксплуатационного оборудования, а также с осуществлением мероприятий по охране недр. Основная задача ремонтных цехов и служб - поддержание в работоспособном состоянии эксплуатационного фонда скважин и предупреждение последствий износа оборудования при необходимом соблюдении требований охраны недр.

Для любой общественной формации закономерно создание определенного количества запасов материальных ресурсов для обеспечения непрерывного процесса производства и обращения. Создание запасов материальных ценностей на предприятиях носит объективный характер и является следствием общественного разделения труда , когда предприятие в процессе производственной деятельности получает необходимые ему средства производства от других предприятий, территориально расположенных на значительном удалении от потребителей.

В ЛПУМГ имеются две категории работающих одни связаны с непрерывным процессом производства (компримирование, транспорт и распределение газа , а также работа на узлах технологической связи), другие - с периодическим (ремонтно-профилактиче-ские и другие работы). Графики сменности при 5-дневной рабочей неделе продолжительностью 41 ч с двумя выходными днями утверждены Мингазпромом СССР 11.12.78 и согласованы с ЦК профсоюза рабочих нефтяной и газовой промышленности 14.11.78 (протокол № 23). Для нормальной работы по рекомендуемым графикам необходимо разработать мероприятия, обеспечивающие организационное, техническое и технологическое руководство производством. Так, на магистральных газопроводах трехсменные 4-бригадные графики рекомендуется применять для машинистов технологических компрессоров, операторов вахтового обслужива-

При непрерывных процессах исходное сырье непрерывно превращается в конечный продукт . Загрузка сырья, реагентов, инициаторов и выгрузка готовой продукции осуществляются непрерывно. Оборудование останавливают только на профилактический капитальный ремонт или в с/учае серьезных отклонений от условий производства. Непрерывные процессы более прогрессивны они позволяют увеличить число дней работы установок в течение года, не создавать резерва основного оборудования (реакторов, регенераторов и др.), обеспечивают условия для оптимизации технологического режима и автоматизации производства.

Непрерывность процесса производства обусловливает исключительную важность диснетчиризации и ремонтной службы.

Еженедельник Индастри Уик назвал решение фирмы Интернэшнл Ректифайер Корпорейшн из Эль-Сегундо, Калифорния начать строительство самого автоматизированного в США завода по производству полупроводников решением типа быть или не быть. Завод был спроектирован под единый непрерывный процесс производства мощных МОП-транзисторов. Если завод начнет работать в соответствии с проектом, производственные издержки сократятся наполовину, длительность изготовления одного изделия уменьшится в несколько раз, выход годных изделий возрастет, производительность на одного рабочего вдвое превысит среднюю для отрасли. Положительный потенциал решения - огромный выигрыш от повышения конкурентоспособности. режим труда

Цехи могут быть расчленены на отделения или участки. Отделения создают для улучшения управления, контроля и учета на данном участке цеха. Они выполняют одну или несколько стадий производственного процесса . Так, при электролизе хлористого натрия имеются отделения изготовления и очистки рассола, электролиза, сушки и передачи (отбора) хлора, отделение упарки слабого раствора едкого натра. Внутри цеха могут быть созданы линии, потоки. Они образуются для создания большей степени непрерывности процесса на основе специализации каждой линии или потока на выработке единственного или немногочисленных видов одноименной продукции. Такие линии имеются в химико-фармацевтическом производстве, а потоки - в производстве резины и пластмасс.

Система последовательно связанных производственной коммуникацией непрерывно работающих аппаратов образует поток, включающий различные стадии технологического процесса , причем за равные промежутки времени на разных участках получают равныг количества продукции. Непрерывные процессы могут протекать только круглые сутки, недели, но и месяцы.

В технологически непрерывном производстве синхронизация достигается за счет пропорциональности между количеством агрегатов, установок, аппаратов. Регулирующими параметрами в этих случаях будут объемная скорость, время контакта- Сам признак р итмичности - получение равного количества продукции в равные отрезки времени - действителен и для непрерывных процессов. При периодических прерывных аппаратурных процессах организация ритмичного производства усложняется. Необходима кратность в продолжительности всех операций процесса. При этом приходится учитывать обязательность бесперебойного течения процесса производства с соблюдением всех параметров технологии, полноту использования рабочего времени аппаратчиками и высокий коэффициент загрузки оборудования.

Смотреть страницы где упоминается термин Непрерывные процессы

: Экономико-математический словарь Изд.5 (2003) -- [Страница

8

3. Непрерывный процесс производства. Непрерывный процесс производства предполагает механизацию рабочего потока в целом и представляет собой наиболее сложную форму производственной технологии. Непрерывный процесс производства не имеет ни начала, ни конца, человек-оператор не является частью производства как такового, поскольку всю работу делают машины. Операторы управляют процессом, контролируют его параметры, ремонтируют оборудование. Технология непрерывного производства применяется, например, на химических и нефтеперерабатывающих заводах, атомных электростанциях.

Различия технологий производства обуславливаются их технической сложностью, или степенью вовлеченности в производственный процесс техники и оборудования с целью исключения из него людей. Задействованные в сложных технологиях сотрудники заняты прежде всего наблюдением за работой оборудования.

Для технологий массового производства характерны высокие степени формализации и централизации, а для непрерывных производственных процессов – низкие. В отличие от мелкосерийного и непрерывного производства стандартизированное массовое производство требует централизованного принятия решений и четко сформулированных правил и процедур. С повышением сложности технологии возрастает значение административного управления и повышается роль вспомогательного персонала. Чем менее однородным является производственный процесс, тем более тщательным должен быть контроль. Высокая сложность технического оборудования обуславливает возрастание значения вспомогательного труда, поэтому для массового производства характерно высокое соотношение вспомогательного и прямого труда. Массовое производство отличается наибольшей нормой контроля менеджеров первой линии. При мелкосерийном и непрерывном производстве на одного менеджера первой линии приходится меньшее число подчиненных, поскольку за ними требуется более пристальное наблюдение. В целом, фирмы с мелкосерийным и непрерывным производством имеют органическую структуру, а компании с массовым производством – механистическую. Взаимосвязи структур и технологий оказывают прямое влияние на результаты деятельности организации.

ГИБКОЕ ПРОИЗВОДСТВО. Самая современная технология производства, так называемое гибкое производство, основывается на использовании для автоматизации и интеграции компонентов рабочего потока (роботы, машины, разработка товаров и инженерный анализ) компьютерной техники. Считывание штриховых кодов комплектующих позволяет оборудованию по мере прохождения различных деталей вдоль линии автоматизированной конвейерной сборки мгновенно переключаться на новые установки. Гибкое производство характеризуется высшей степенью сложности. В структурах, связанных с гибкой технологией, прослеживается тенденция к появлению новых правил, децентрализации и уменьшению доли администраторов в общей численности сотрудников, личным горизонтальным коммуникациям и ориентированному на команды органическому подходу.

ТЕХНОЛОГИИ УСЛУГ. Значение организаций сферы услуг постоянно возрастает. Технологии сервиса имеют следующую специфику:

1. Неосязаемость выпуска. Результаты деятельности компании из сферы услуг неосязаемы. Услуги не вещественны и, в отличие от материальных благ, несохраняемы, они либо потребляются в момент оказания, либо безвозвратно утрачиваются.

2. Непосредственный контакт с потребителями. Оказание и получение услуг предполагает непосредственное взаимодействие сотрудника фирмы и клиента. Предоставление и потребление услуги происходят одновременно. В производственной фирме технические работники отделены от заказчиков и не вступают в прямые контакты.

К организациям сферы услуг относятся консультационные компании, юридические фирмы, брокерские дома, авиалинии, гостиницы, рекламные агентства, фирмы по связям с общественностью, парки отдыха и образовательные организации. Оказанием услуг также занимаются подразделения крупных корпораций и фирмы-производители. Структура и цели каждого из отделов компании должны соответствовать не технологиям машиностроительного производства, а технологии предоставления услуг. Таким образом, технологии услуг используются не только в сервисных организациях, но и в обслуживающих основное производство отделах производственных компаний.

Одна из отличительных черт технологии обслуживания, непосредственно влияющих на структуру организации, - необходимость тесных взаимодействий работника и потребителя. Сервисные фирмы, как правило, имеют органическую структуру, процесс принятия решений в них децентрализован, рабочие отношения носят во многом неформальный характер. Они отличаются высокой степенью горизонтальных коммуникаций, так как обслуживание клиентов и решение проблем требуют общего использования информации и ресурсов. Сервисные точки рассредоточены, следовательно, каждая бизнес-единица относительно невелика и располагается в непосредственной близости к основным потребителям. Например, крупные банки, гостиницы, кафе быстрого питания и медицинские центры имеют свои филиалы в различных регионах.

Как правило, сервисные фирмы стремятся к органичности и децентрализации, но в некоторых из них приняты жесткие правила и процедуры обслуживания потребителей. Стандартизация услуг позволяет добиться высокой эффективности механистической централизованной структуры.

V. ВЗАИМОЗАВИСИМОСТЬ ОТДЕЛОВ.

Структура организации во многом определяется взаимозависимостью ее отделов, под которой понимается степень их подчиненности друг другу в смысле необходимых для выполнения поставленных задач ресурсов или материалов. Слабая взаимозависимость означает, что отделы выполняют рабочие задания автономно и не испытывают настоятельных потребностей в координации или обмене материалами. При сильной взаимозависимости отделы должны постоянно обмениваться информацией и ресурсами. На рис.6 представлены различные формы взаимозависимостей.

КАРТЕЛЬНАЯ ВЗАИМОЗАВИСИМОСТЬ. Картельная взаимозависимость предполагает, что, являясь частью организации и внося свой вклад в производство совместного продукта, каждый из отделов (подразделений) обладает относительной независимостью, так как они выполняют непересекающиеся задачи. Пример – деятельность региональных отделений банков, черпающих финансовые ресурсы из общего источника, но не взаимодействующих друг с другом.

ПОСЛЕДОВАТЕЛЬНАЯ ВЗАИМОЗАВИСИМОСТЬ. При последовательной взаимозависимости результат работы одного отдела (подразделения) становится отправной точкой для другого. Примером последовательной зависимости является технология сборочного конвейера в автомобильной промышленности. Данная взаимозависимость является более тесной, чем картельная, так как отделы обмениваются данными друг с другом и существенно зависят один от другого.

Рисунок 2. — Схема автоматического управления конвертерной плавкой: 1 - заливочный ковш; 2 - миксер; 3 - чугуновозный ковш; 4 - бункера сыпучих материалов; 5 - конвертер; б - сталеразливочный ковш; 7 - бункера легирующих и раскислителей; 8 - кислородопровод; 9 - котел-утилизатор; 10 - газоочистка; 11 - дымовая труба; а - информация, вводимая в вычислительную машину ВМ вручную; б - информация, поступающая из экспресс-лаборатории ЭЛ (анализ стали); в - информация, поступающая из квантометрической КВ (анализ чугуна и стали после раскисления); г - информация общецехового контроля ОК (анализ чистого кислорода); Дх-Д7 - информация о массе: Дх - чугуна, Д2 - руды, Д3 - боксита, Д4 - извести, Д5 - стали, Д6 - рас кислителей и легирующих, Д7 - скрапа: ех и е2 - информация о температуре: ех - чугуна, е2 - стали; жх-ж2 - информация об отходящих газах: жх - состав, ж2 - количество, ж3 - температура; з - данные о давлении, расходе и количестве 02; и - положение фурмы: к - излучение пламени над горловиной конвертера; Лх-Ла - рекомендации вычислительной машины в пост управления конвертером ПК и миксером ПМ о требуемом на плавку количестве: Лх, Л2 - чугуна, Л3 - руды, Л4 - извести, Л6 - раскислителей, Лв - легирующих; м - рекомендации о количестве кислорода на плавку; н - сведения о текущем содержании углерода в металле; п - данные, поступающие для введения вручную из центральной лаборатории ЦЛ (состав руды, извести и шлака); Рх - Р5 - данные о составе проб: Рх - чугуна, Р2 - стали, Р3 - руды, Р4 - извести, Ръ - стали после раскисления; С - положение миксера; Т - положение конвертера; у - передача информации остальным конвертерам; ШМ - шихтовой двор металлических материалов; ШС - шихтовой двор сыпучих материалов.

Рисунок 2. — Схема автоматического управления конвертерной плавкой: 1 - заливочный ковш; 2 - миксер; 3 - чугуновозный ковш; 4 - бункера сыпучих материалов; 5 - конвертер; б - сталеразливочный ковш; 7 - бункера легирующих и раскислителей; 8 - кислородопровод; 9 - котел-утилизатор; 10 - газоочистка; 11 - дымовая труба; а - информация, вводимая в вычислительную машину ВМ вручную; б - информация, поступающая из экспресс-лаборатории ЭЛ (анализ стали); в - информация, поступающая из квантометрической КВ (анализ чугуна и стали после раскисления); г - информация общецехового контроля ОК (анализ чистого кислорода); Дх-Д7 - информация о массе: Дх - чугуна, Д2 - руды, Д3 - боксита, Д4 - извести, Д5 - стали, Д6 - рас кислителей и легирующих, Д7 - скрапа: ех и е2 - информация о температуре: ех - чугуна, е2 - стали; жх-ж2 - информация об отходящих газах: жх - состав, ж2 - количество, ж3 - температура; з - данные о давлении, расходе и количестве 02; и - положение фурмы: к - излучение пламени над горловиной конвертера; Лх-Ла - рекомендации вычислительной машины в пост управления конвертером ПК и миксером ПМ о требуемом на плавку количестве: Лх, Л2 - чугуна, Л3 - руды, Л4 - извести, Л6 - раскислителей, Лв - легирующих; м - рекомендации о количестве кислорода на плавку; н - сведения о текущем содержании углерода в металле; п - данные, поступающие для введения вручную из центральной лаборатории ЦЛ (состав руды, извести и шлака); Рх - Р5 - данные о составе проб: Рх - чугуна, Р2 - стали, Р3 - руды, Р4 - извести, Ръ - стали после раскисления; С - положение миксера; Т - положение конвертера; у - передача информации остальным конвертерам; ШМ - шихтовой двор металлических материалов; ШС - шихтовой двор сыпучих материалов.